APPLICATION NOTE: DESFILADERO BAYO

Nordic Water ha desarrollado aplicaciones para el sector Oil & Gas que van desde remoción de VOCs y SH2 en piletas API a barredores de fondo y superficie con sistemas hidráulicos Zickert montados en varias piletas API tanto de Refinerías como en Petroquímicas.

Así también para tratamiento de aguas de formación, hemos desarrollado sistemas de flotación por gas y sistemas de pulido para remoción de hidrocarburos y de solidos suspendidos, para permitir la reinyección en forma segura para las perforaciones.

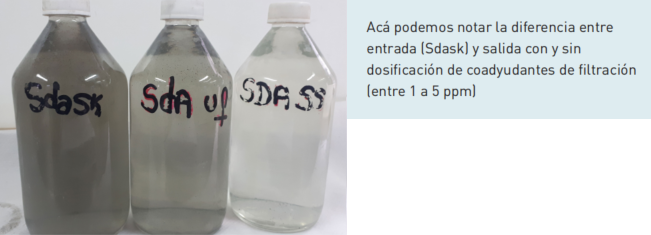

Así, en la Plata de Desfiladero Bayo de YPF, se han montado 6 unidades Supersand DS5000 alimentados luego del sistema de flotación, para tratar unos 416 m3 /h de agua de formación y llevar los valores hidrocarburos totales y solidos suspendidos a valores inferiores a 2 a 3 ppm.

El agua de formación cuenta con un contenido de sales disueltas totales mayor a 95mil ppm, por lo que todos los materiales constructivos de la planta han sido diseñado para resistir esta elevada salinidades.

LOS PARÁMETROS OPERATIVOS SON

Equipos Supersand para remoción de TSS e HC.

• Caudal a tratar: 10.000 m3

/día.

• TSS en alimentación: hasta 30 ppm (salida de la celda de flotación) este valor debe reducirse a

< 5 ppm obteniéndose la mayoría del tiempo valores inferiores a 2ppm.

• Hidrocarburos: hasta 20 ppm (salida de la celda de flotación), este valor debe reducirse a < 10

ppm, obteniéndose la mayoría del tiempo valores inferiores a 3ppm.

Estas unidades operan en contracorriente con un lecho fluidizado y siendo el lavado de la media en continuo con aire y agua y también en contracorriente, permite cargas de hasta 800 g /m2.h de sólidos floculados y hasta 8.000 g/m2.h de sólidos sedimentables primarios. Por lo anterior, la carga admisible de sólidos sedimentables es muy superior a la de cualquier filtro multimedia a presión.

A ser el lecho filtrante móvil y fluidizado, se minimiza las zonas muertas y las canalizaciones, evitándose la formación de bolas del lecho filtrante, sean estas originadas por precipitados minerales, bacterianos o algas.

Al ser el contralavado continuo, no se requiere tanque de almacenaje de agua de lavado, ni bomba de contralavado. Estos filtros, tienen una concepción desde su diseño, de ser totalmente automáticos, sin el uso de válvulas actuadas, minimizando el mantenimiento, ya que NO poseen partes móviles (salvo el lecho filtrante que se lava y se transporta neumáticamente dentro del equipo).

En la siguiente tabla se detallan las diferencias entre los equipos Supersand y la tecnología convencional de clarificación:

| SUPERSAND | CLARIFICADOR + FILTRO MEDÍA |

|---|---|

| Potencia instalada inferior

• Se utiliza aire comprimido |

Potencia instalada superior:

• Soplador para el lavado de los filtros • Al menos 1(una) bomba de contralavado |

| No se requiere instalación de filtros aguas abajo para entregar agua con la calidad requerida. Por lo tanto no hay un efluente de contralavado, Si hay un efluente de lavado continuo, sin dejar de filtrar. No se requiere agua filtrada para el lavado del manto filtrante | Requiere la instalación de filtros abajo de los clarificadores. Caudal de contralavado por equipo elevado, usa agua filtrada para contralavar. |

| No tiene manifold de válvulas actuadas. | Cada filtro tiene un manifold de válvulas actuadas para efectuar las operaciones de contralavado, estabilización y producción. |

| Caudal y calidad constante de efluente de lavado, sin necesidad de intervención del operador. | Purga de clarificadores, como asimismo el agua efluente de los contralavados de los filtros media, en forma programada o manual. |

| El mantenimiento es más simple, dado que, el Supersand no tiene floculador mecánico, ni válvulas actuadas, ni bomba para retrolavado. | Mantenimiento más complicado, tiene partes móviles. |

| Puede recuperarse entre el 95 y 100% del efluente líquido, empleándose un sistema de separación de lodos (opcional, no cotizado). La descarga al sistema de separación de lodos se hace por gravedad. | Si se desea recuperar el efluente, debido a los altos caudales puntuales en los contralavados de los filtros y a la intermitencia de las purgas de los clarificadores se requiere un tanque de acumulación y sistema de bombeo, para tratar luego a caudal constante. |

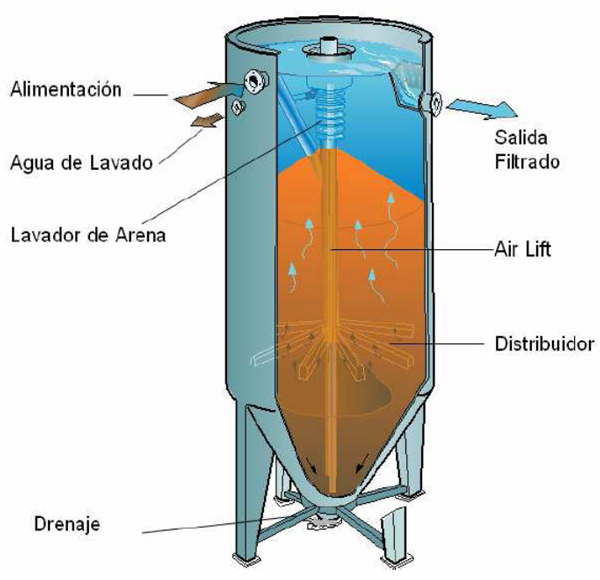

DIAGRAMA ESQUEMATICO DE PROCESO FILTRACIÓN CONTINUA

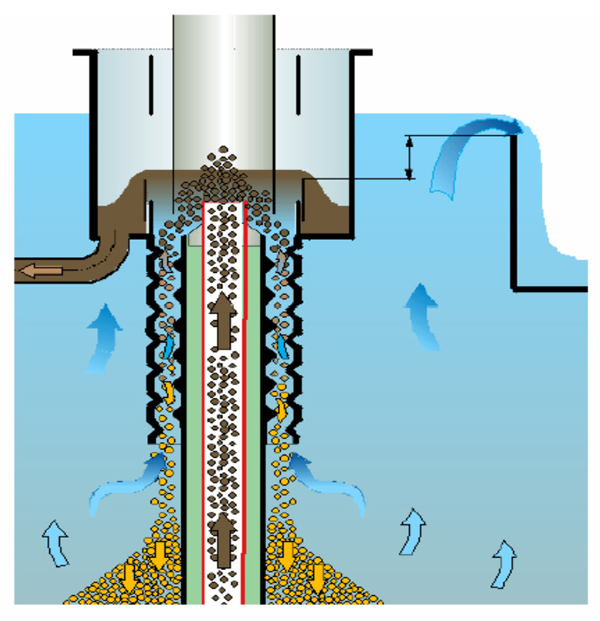

En este gráfico se ve como el lecho MOVIL de arena filtrante tiene un flujo descendente, mientras que el agua a filtrar en contracorriente es ascendente. El tiempo de contacto se mantiene constante en toda la sección del equipo, al igual que la velocidad de descenso del lecho debido a que la pendiente superior del manto (talud natural del lecho) se copia con el cono de distribución inferior.

El lecho sucio es elevado por la bomba air lift (neumática) inferior y en su recorrido hasta la parte superior (donde se encuentra el sistema de clasificación, separación y limpieza), por fricción los gránulos se van desprendiendo de los flocs ayudados por la elevada turbulencia del sistema aire-agua de ascenso en el tubo central de elevación.

En este gráfico podemos apreciar que el lavado y clasificación del lecho filtrante, además de ser continua (por lo que no requiere tanque de almacenamiento de agua, ni bombas, ni manifold de operación) es en contracorriente. Así, una fracción de agua limpia, ingresa al sistema de distribución, generando una velocidad ascendente que separa hidráulicamente el material denso de los flocs desprendidos del manto durante su transporte neumático. La velocidad descendente del manto se establece mediante la variación del caudal de la bomba air lift por medio de un gabinete de control neumático con sus controles incorporados. Incrementando la velocidad de la arena se permite la admisión de mayor carga de sólidos sedimentables admisible y se incrementa obviamente el agua de contralavado (agua limpia que ingresa al sistema de lavado)